Una fórmula general siempre determina que una grasa está compuesta de un 90% de aceite líquido, 10% de espesante en concentración y aditivos similares al de los aceites lubricantes.

Estos porcentajes pueden variar según su aplicación o casos especiales determinándose en base a los siguientes factores:

- Velocidad

- Carga

- Temperatura

- Contaminación con agua

- Vida útil

- Propiedades anticorrosivas

- Estabilidad mecánica

Se utilizan los mismos aceites bases, por lo cual, la grasa puede ser mineral o sintética. Utilizando bases minerales de cadenas saturadas o de tipo parafínico, usted puede determinar que tendrá una alta resistencia a la oxidación, pero bajo poder de solvencia. Con una base olefínica tendrá menor resistencia a la oxidación, pero será un mejor solvente que el parafínico; mientras que utilizando una base nafténica, tendrá muy buena solvencia, aunque un menor índice de viscosidad.

Para determinar las cualidades de los sintéticos, tenga en consideración:

- Poliglicoles: Tendrán la particularidad de que altas temperaturas se descomponen sin dejar residuos; de encontrarse residuos, será por el espesante que se utilice. Su tendencia es mínima a dilatar sellos o juntas elastoméricas y soportan altas temperaturas, tienen mala resistencia al agua y pueden ablandar pinturas y acabados superficiales.

- Esteres Orgánicos: Cuentan con un alto índice de viscosidad y resistencia a la baja

temperatura, siendo recomendadas en donde se sufre de grandes cambios térmicos, pero tienen el inconveniente de afectar pinturas y los elastómeros de los sellos.

temperatura, siendo recomendadas en donde se sufre de grandes cambios térmicos, pero tienen el inconveniente de afectar pinturas y los elastómeros de los sellos.- Polialfaolefinas: Con esta base se producen grasas con alta resistencia a la evaporación, resistentes al calor, baja oxidación y mejor fluidez a baja temperatura. Teniendo la ventaja de una amplia compatibilidad con distintos espesantes.

- Silicones: Tiene muy limitadas sus aplicaciones, ya que disuelven muy mal algunos aditivos, aunque tiene las ventajas de una muy baja evaporación, resistencia a baja temperatura, resistencia al agua y la oxidación. Otro tema son los espesantes, que por lo regular son jabones, jabones complejos, bentonitas organofílicas, sílice coloidal, poliurea y otros compuestos. Los jabones convencionales deben presentar un cierto grado de atracción con el fluido y a esto le denominamos “solvencia”, por ello, no habrá espesamiento si el jabón es demasiado soluble en el aceite. El jabón debe cristalizar el aceite lubricante, lo cual permite una retención estable y que la grasa funcione como una “esponja” que libera el aceite, según se presione o exigencia mecánica de la pieza.

Cuando una grasa separe el aceite durante su almacenamiento, se le denominará a este fenómeno “sangrado”, mientras si sucede durante su trabajo, se llama “cizallamiento”, en ambos casos no tiene la estructura cristalina adecuada.

Vale indicar que cuando se requiere una alta resistencia a la temperatura, las soluciones pueden ser las grasas bentoníticas, como en rodamientos de rodillos, rodamientos con relubricación que trabajen en un rango de 200°C a 300°C.

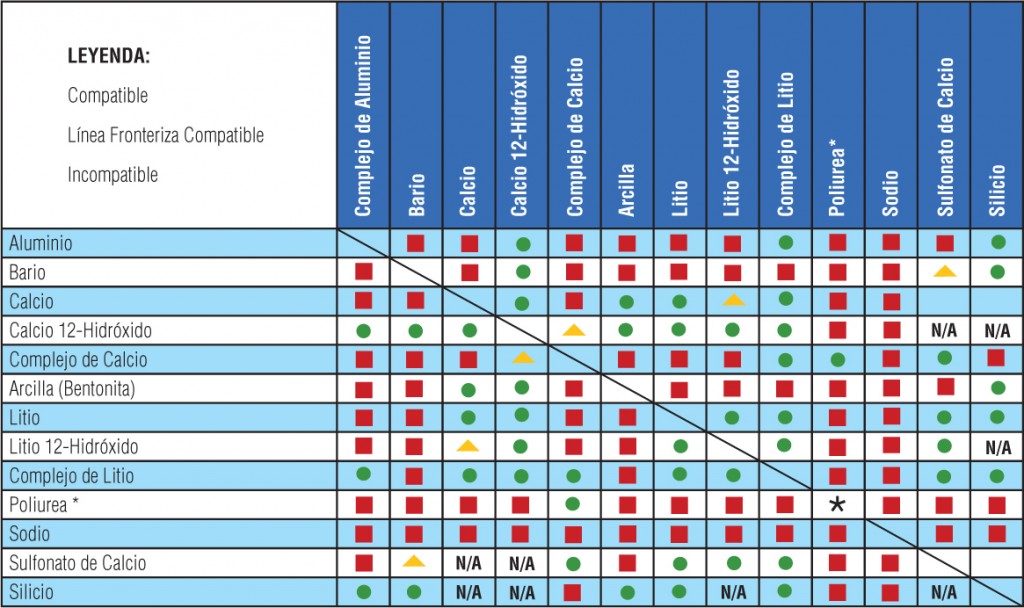

Debe tener mucho cuidado con el manejo de este tipo de grasa, ya que algún tipo de contaminación puede destruir la estructura cristalina y ésta se fluidifica, por ser incompatible con muchos aditivos y muchas grasas. Muy importante por ello, entender la tabla de compatibilidad de espesantes, ya que se tiende a culpar un producto recién instalado en una pieza mecánica, pero no se evaluó que los espesantes difirieron y por ello se produjo el fallo.

El paquete de aditivos, por lo general, es el mismo de los aceites lubricantes y cumple las mismas funciones, a excepción de casos especiales y pudiendo no ser iguales, ya que puede afectar la estructura cristalina, haciéndola perder estabilidad mecánica.

- Antioxidantes: Deben prolongar la vida útil del aceite lubricante, pero tienen la tendencia a descomponerse a altas temperaturas.

- Anticorrosivos: Por su utilización a la intemperie o contacto con agua, éstos deben inhibir los efectos provocados por el oxígeno que, por lo general, provoca corrosión.

- Aditivos EP (Extrema Presión): El aditivo de mayor evolución en las grasa lubricantes y tiene como función en las aplicaciones, en las cuales, por el efecto generado entre las superficies a lubricar, existe el peligro de soldadura por tener metales ferrosos.

- Aditivos Sólidos: Son aquellos que en ciertas aplicaciones se requieren un agregado que les brinde cualidades para las mismas. Siendo los más comunes:

-

- GRAFITO: Recomendado para donde los movimientos son lentos y altas temperaturas.

- BISULFURO DE MOLIBDENO: Se encuentra entre 1% a 5%, no se recomienda para uso en lugares donde la temperatura sea mayor a 350°C y excedentes de agua. Su descomposición puede provocar azufre corrosivo a altas temperaturas.

- COBRE METÁLICO: Recomendado para grasas de montaje y altas temperaturas.

- TEFLÓN: Es un aditivo recomendado para la industria alimenticia, por no ser contaminante al ambiente y poseer muy buen poder lubricante y resistencia a la temperatura; su inconveniente es el alto costo económico.

- SULFURO Y ÓXIDO DE ZINC: Trabaja a temperaturas no mayores de 150°C y se recomienda en aplicaciones donde se solicita una grasa “limpia”.

*No todas las grasas de poliurea son compatibles entre sí.

Con esta información se espera que podamos aplicar la grasa correcta en el lugar correcta y esto le ayude a profesionalizar su sitio de trabajo.

Ing. Leonel Gamboa

g.tribologia@gmail.com